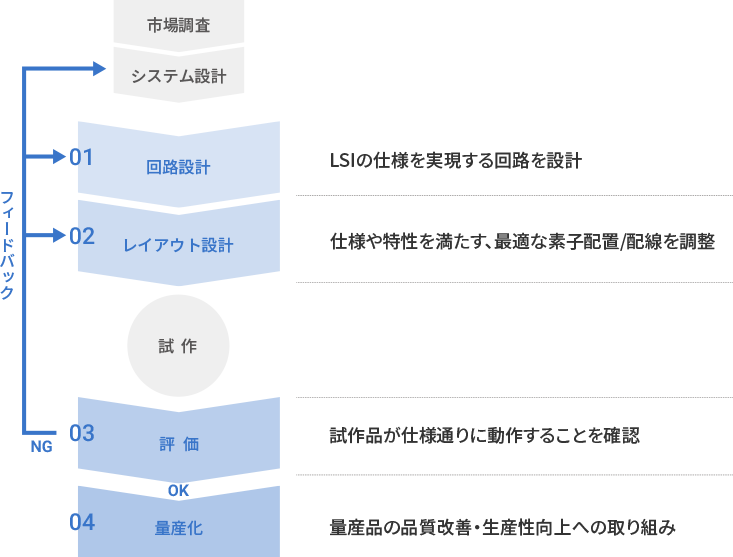

開発フローの全体図

Development flow九州電子のLSI設計の大きな特徴は、設計、開発、量産まで一貫して対応可能であることです。

LSIの開発フローは、試作も含め計7工程あります。

お客様の求める仕様や特性を実現する回路設計・レイアウト設計、試作品が仕様通りに動作することを確認する評価業務など、それぞれの工程において役割が異なるのです。

開発フロー全体図

※下図は画面に収まらない場合、

左右にスライドしてご覧いただけます。

仕様を実現する、回路設計

Circuit design回路設計は、LSIの仕様実現のための回路を設計する工程です。

デジタル設計とアナログ設計では回路設計の手法とそれ以降の工程が異なります。

デジタル設計の場合

デジタル設計は、仕様書に定義された機能をRTL言語を使用し、回路設計を行います。

工程は、主に機能記述、論理検証、論理合成、STA検証です。

※下図は画面に収まらない場合、

左右にスライドしてご覧いただけます。

アナログ設計の場合

アナログ設計では、回路図設計、機能検証、特性検証を行います。

自然界の音や光など、人が取り扱う信号は全てアナログ信号です。

※下図は画面に収まらない場合、

左右にスライドしてご覧いただけます。

集積する素子・配線の設計図をつくる、レイアウト設計

Layout designLSI製造において、素子・配線を構成するそれぞれの層が、平面図としてみた場合に、どのような形状なのかを示す設計図が必要となります。

この設計図を設計することを、レイアウト設計といいます。

レイアウトに従い、不純物を打ち込んだり、エッチングすることでLSIを製造するのです。

レイアウト設計は、自動レイアウトとマニュアルレイアウトに分かれます。

自動レイアウトの場合

論理機能セルを列状に配置します。

タイミング検証では、信号伝播時間をシミュレーションします。

※下図は画面に収まらない場合、

左右にスライドしてご覧いただけます。

マニュアルレイアウトの場合

論理回路を確認し、素子配置順を決定します。

回路の特性、ばらつきを考慮し素子を配置します。

※下図は画面に収まらない場合、

左右にスライドしてご覧いただけます。

評価設計のフロー

Evaluation Design Flow評価設計は、試作品が仕様通りに動作するのか、確認する工程です。

実際に動作させ、期待する特性が得られるかを専用の装置で確認します。

評価設計とは

評価設計は、4つのフローに分かれています。

※下図は画面に収まらない場合、

左右にスライドしてご覧いただけます。

量産支援での3つの取り組み

Initiatives-

01

品質改善

検査不良品の検出率を、改善することが目的です。

改善施策検討や不良品解析などを行います。 -

02

生産性向上

単位時間あたりの生産数量を向上するため、施策を実施します。

具体的には、テスト時間短縮、歩留まり改善などです。 -

03

パタン・プログラム設計

品質改善・生産性向上を目的とした、パタン・プログラムを設計します。